El abecé para no dejar ningún grano en el suelo, según Ezequiel Pezzoni, especialista en maquinaria agrícola de AZ-Group.

Los lotes de trigo que lleguen a cosecha este año seguramente mostrarán lo que nadie quiere ver: rendimientos bajos, altura y distribución irregular de espigas dentro del lote y espigas con pocos granos buenos. El desafío estará en poder captar todas las espigas y evitar la pérdida de granos por la cola de la máquina.

“La plataforma suele ser el causante de la mitad de las pérdidas de grano en años normales; este año no lo es, claramente, y la plataforma puede ser la responsable de un mayor porcentaje de pérdidas si no se le pone el ojo encima” afirma Ezequiel Pezzoni, especialista en maquinaria agrícola de AZ-Group.

Para cuantificar las pérdidas mencionadas, primero se deben determinar las pérdidas naturales o de precosecha, para conocer el punto de partida y no “castigar” a la máquina por algo que no es su trabajo.

Posteriormente, con el uso de los conocidos aros ciegos que se colocan luego del paso de la plataforma y antes del paso de la cola de la cosechadora, se puede cuantificar, debajo de aquellos, todo lo perdido por causas anteriores al ingreso de la máquina y por efecto de la plataforma. Por una simple diferencia se obtiene la cantidad de granos no captados.

La altura de la barra de corte será determinante en la captación de las espigas más bajas, y dado que el volumen de paja es pobre desde el arranque, no debe preocupar trabajar con la plataforma cerca del suelo. “No será un problema ingresar espigas con mayor cantidad de caña, comparativamente con años anteriores”, resalta Pezzoni.

Al mismo tiempo, el molinete deberá estar cercano a la barra de corte, de modo de asegurar el acompañamiento de las espigas hacia la parte trasera de la plataforma. Recuérdese que sobre el trabajo del molinete incide también, y mucho, su velocidad de giro. Debe estar sincronizado con la velocidad de avance, de modo que mantenga una relación entre ambas velocidades, especialmente en aquellos lotes que requieren cambios de velocidad durante la cosecha.

El índice de molinete (IM) deberá estar por encima de 1,15 hasta tanto no produzca voleo de espigas fuera de la plataforma. Es preferible en este sentido contar con molinetes de tipo orbital, aquel cuyo recorrido de las barras de dientes no es perfectamente circular.

Vale recordar que en la trilla hay dos regulaciones clásicas: el régimen del rotor (o del cilindro) y la luz o apertura del cóncavo.

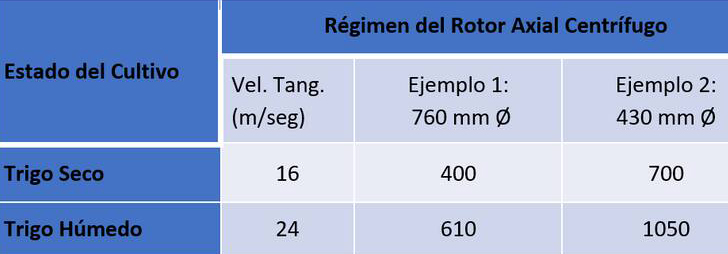

El régimen está definido por la velocidad tangencial del rotor. Por este motivo, según el modelo de máquina y el diámetro de su rotor o cilindro, el régimen óptimo para una condición de cultivo no será igual para todas las máquinas. A modo de ejemplo, se puede ver en la tabla hecha por técnicos de INTA la relación entre los mencionados parámetros. Un rotor de mayor diámetro requiere menor régimen de giro para trabajar con la misma velocidad tangencial que uno de menor diámetro.

Por detrás

Es muy probable que este año se cosechen muchos granos de bajo peso y, si el caudal de viento es el normal, puede resultar elevado para la condición actual y habrá granos que serán soplados hacia el suelo. No sería esperable una acumulación excesiva de paja sobre las zarandas, dado que no es mucho el material que ingresa a la máquina, pero no estará de más hacer una revisión, ya que si las zarandas se sobrecargan y los granos no logran colarse también caerán al suelo. Sí será clave el ajuste fino del viento en busca de una buena limpieza sin pérdidas de grano por el bajo peso ya mencionado.

“En años como el presente, la velocidad de avance de la cosechadora estará limitada por la capacidad de corte de la barra por sobre la capacidad de procesamiento que la máquina tiene. Aún en lotes de baja producción, la velocidad tiene un límite por los ciclos de la barra; se debe evitar empujar las espigas hacia adelante antes de cortarlas, ya que es una de las causas de pérdidas de granos atribuibles a la plataforma”, advierte Pezzoni.

La capacidad máxima de procesamiento de una máquina es una característica intrínseca de cada modelo. Depende, claro está, de la potencia máxima del motor que la equipa, pero también de su diseño y de su equipamiento interno. El tamaño y características constructivas de su sistema de trilla son también uno de los puntos fuertes que definen su capacidad de trabajo máxima.

Más valor

El mercado demanda trigo de calidad y está dispuesto a pagar un diferencial si se alcanzan las exigencias de nivel de proteína y peso hectolítrico. Actualmente es posible, durante la misma cosecha, analizar la calidad del grano en tiempo real, al mismo tiempo que su contenido de humedad. En ambos casos con sensores específicos montados en la noria de grano limpio de la cosechadora.

Esta tecnología permite, entonces, decidir el destino que se dará al grano de trigo que provenga de un ambiente diferente dentro de un mismo lote. Según la humedad se podrá definir el destino de acopio, silo clásico o silobolsa.

Pero más interesante resulta la posibilidad de segregar la guarda del grano por su nivel de proteína y definir entonces diferentes entregas del mismo, de modo de alcanzar los mayores precios con los mejores granos y aumentar así la rentabilidad de la producción.